Nach dem Herstellungsprozess der Leiterplatte, bei dem die Struktur der Leiterplatte vollständig fertiggestellt wird, erfolgt die Bestückung der Leiterplatte. Bei der Herstellung der Leiterplatten wurden entsprechende Löcher gebohrt, um Räume mit bestimmten Abmessungen für die Befestigung der vorgesehenen elektrischen Komponenten zu schaffen. Während der Bestückung finden nacheinander mehrere Aktionen mit dem Ziel statt, die elektronischen Bauteile fest und dauerhaft auf der Platine zu fixieren. Da das Unternehmen Semecs üblicherweise zwischen 5.000 und 500.000 Einheiten einzigartiger Leiterplatten für einen einzigen Kunden liefert, besteht ein Bedarf an einem hochautomatisierten und mikropräzisen Prozess der Leiterplattenbestückung.

Der erste Schritt bei der Leiterplattenbestückung ist das Auftragen der Lotpaste auf die Leiterplattenoberfläche. Das vorrangige Ziel ist es, die Löcher mit der entsprechenden Menge an Lotpaste zu füllen, damit später elektrische Komponenten angebracht werden können. Die Lötschicht muss in den Öffnungen landen, während die ebene Leiterplattenoberfläche intakt bleiben sollte. Daher ist die Anwendung einer hochselektiven Technik zwingend erforderlich, um Löcher unterschiedlicher Größe mit entsprechender Schichtdicke zu füllen. Eine der am weitesten verbreiteten Techniken ist der Lotpastendruck, der in unserer Produktion eine standardmäßig eingesetzte Technik darstellt.

Schablone vorbereiten

Das Metallblech sollte die gesamte Oberfläche der Leiterplatte abdecken. Ausgenommen sind die Löcher, die später mit der Lotpaste gefüllt werden. Daher muss das Metallblech so bearbeitet werden, dass es dem durch das Industriedesign definierten Leiterplattenmuster folgt. Dabei haben die Öffnungen innerhalb des Blechs die gleiche Form, Breite und Länge wie ihre Lochpaare auf der Leiterplatte. Dieses Metallblech wird allgemein als Schablone bezeichnet und besteht entweder aus Messing oder Edelstahl.

Die Konstruktion der Schablone ist eine sehr anspruchsvolle Aufgabe, da die Präzision der Schablonenform und die Gleichmäßigkeit der Schablonendicke für eine genaue und zielgerichtete Leiterplattenbestückung unerlässlich sind. Der typische Dickenbereich einer Schablone liegt zwischen 0,0254 mm und 0,762 mm. Die Blechdicke ist ein Parameter, der von der Art der in der jeweiligen Leiterplatte verwendeten elektrischen Komponenten abhängt und für jede Leiterplatte separat bestimmt wird. Selbst die geringste Unter- oder Überdimensionierung kann in späteren Phasen der Leiterplattenbestückung zu erheblichen Problemen führen. Die größeren Schablonenöffnungen verursachen das sogenannte Balling oder Bridging. Diese Phänomene treten beim Löten auf, wenn die Schicht Teile der Leiterplattenoberfläche oder sogar den gesamten Bereich zwischen zwei benachbarten Bohrungen bedeckt. Das Ergebnis ist in beiden Fällen ein offener Stromkreis, der die Leiterplatte völlig funktionsunfähig macht. Nach der Auswahl der erforderlichen Schablonenparameter wird das Metallblech mit der spezifizierten Zusammensetzung und Dicke bei der Metallfabrik bestellt, die die Gleichmäßigkeit der Blechdicke mit einem Röntgenmessgerät prüft und dann an unsere Produktionsstätte liefert.

Chemisches Ätzen

Es gibt nur wenige Schablonenbearbeitungstechnologien, aber Laserschneiden und chemisches Ätzen sind die am häufigsten verwendeten. Beim chemischen Ätzverfahren werden die Metallmaske und die flexible Metallmaske von beiden Seiten geätzt. Zunächst sollte das Leiterplattendesign mittels Folie auf das Blech übertragen werden. Anschließend werden die Bleche in die spezifische Säurelösung getaucht, was die Bildung von Öffnungen ermöglicht. Der Nachteil dieses Verfahrens ist jedoch, dass die Säure in tiefere Blechebenen eingreift und Unterschneidungen verursacht. Daher müssen die Wände zusätzlich poliert werden, um eine glatte Oberfläche zu bilden, die für das Auftragen von Lot bei der Leiterplattenbestückung geeignet ist. Für die Wandglättung gibt es zwei Möglichkeiten: Elektropolieren, bei dem es sich um ein Mikroätzverfahren handelt, und Vernickeln. Elektropolieren ist ein umgekehrter Prozess des Galvanisierens. Mit Hilfe der Elektrizität werden überschüssige Metallteile in einer Elektrolytlösung aufgelöst, die nach der Bearbeitung ausgespült wird. Umgekehrt wird bei der Vernickelung eine zusätzliche Metallschicht auf die Wände der Öffnungen aufgebracht, deren Durchmesser dadurch verringert wird.

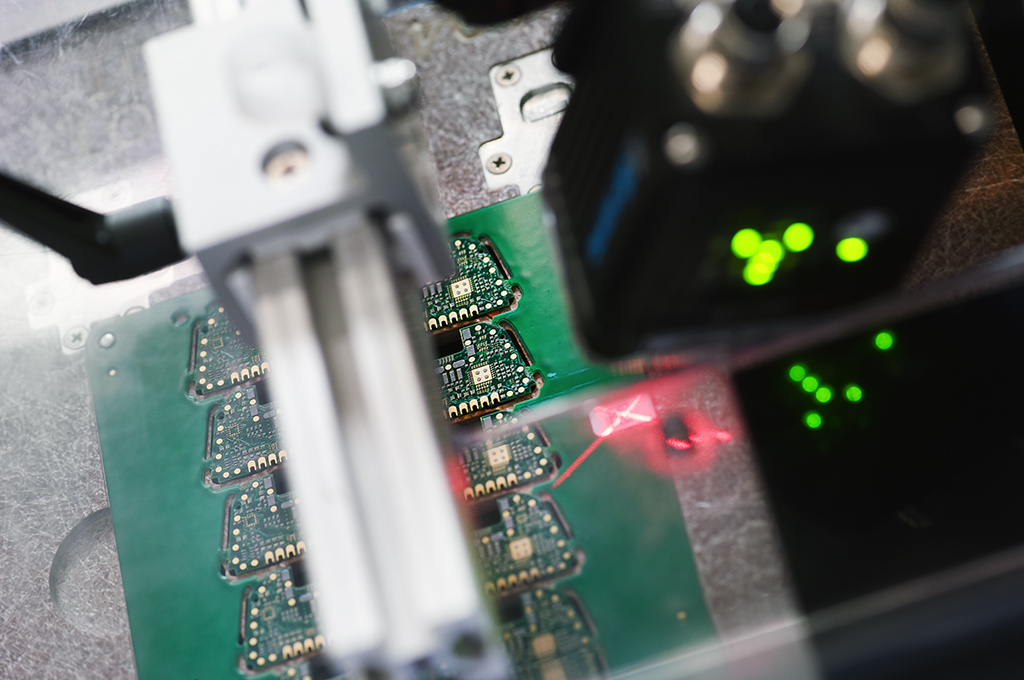

Laserschneiden von Leiterplatten

Für das Laserschneiden bei der Leiterplattenbestückung werden spezialisierte CNC-Maschinen eingesetzt. Die eingesetzten Laserstrahlen schneiden das Blech nach dem in der Gerber-Datei vorgegebenen Muster. Diese Datei enthält alle technischen Spezifikationen der Leiterplatte, während die integrierte kundenspezifische Software diese einliest und dann den Laser entsprechend durch den Schneidprozess navigiert. Da die metallische Verbindung außerordentlich stark ist, ist die Feineinstellung der Laserparameter notwendig, um glatte Metallkanten zu erzeugen. Beim Laserschneiden von Leiterplatten spielen folgende Parameter eine entscheidende Rolle: Strahlfleckgröße, Strahlfokus, Schneidgeschwindigkeit und Laserleistung. Die Laserleistung muss zu jedem Zeitpunkt ausreichend sein, um das Durchdringen der Strahlen durch die Blechoberfläche zu ermöglichen. Ein Strahlfleck von 0,0254 mm ist in der Leiterplattenbestückung am weitesten verbreitet, da er zum Schneiden fast aller Arten von Formen und Öffnungsgrößen geeignet ist. Unabhängig von der Genauigkeit der eingestellten Parameter ist eine zusätzliche Glättung der Lochwände mit den gleichen Techniken wie beim chemischen Ätzprozess erforderlich, entweder durch Elektropolieren oder Vernickeln.

Lotpastendruck

Die einzigartige Druckerart wird für Lotpastenanwendungen während des Prozesses der Leiterplattenbestückung verwendet. Dieser Druckertyp wird allgemein als Rakel-Drucker bezeichnet. Der Name stammt von den Rakeln, mit denen die Lotpaste über die Schablonenoberfläche und in die Leiterplattenlöcher gedrückt wird. Sie können entweder aus Metall oder aus Polyurethan gefertigt sein, je nach den Druckbereichen, die sie erzeugen müssen. Das interne Vision-System des Druckers richtet die Schablone vertikal über den Platinen aus. Zusätzlich verwendet der Drucker drei Referenzpunkte, die so genannten globalen Passermarken, für die hochpräzise Positionierung der Schablone auf der Platine. Die globale Passermarke ermittelt und korrigiert unmittelbar vor dem Druckvorgang und auch während des Drucks eine eventuelle Fehlausrichtung der Leiterplatte sowohl in der X- als auch in der Y-Achse. Auf diese Weise wird die mögliche Verschiebung der Platte oder der Schablone unter dem von der Rakel erzeugten Druck vollständig vermieden.

Der Rakeldruck ist ein Parameter, der mit besonderer Aufmerksamkeit kontrolliert werden muss. Ein erhöhter Druck kann mehrere Probleme verursachen, wie z. B. eine größere Pastenscherung, die eine Ausbreitung der Paste über die flache Oberfläche der Leiterplatte bewirkt und so genannte Brückenbildung und Ausbluten der Lotpaste verursacht. Da es sich bei der Paste um eine hochviskose Suspension handelt, benötigt sie eine erhebliche Kraft zum Fließen. Der Rakeldruck muss ausreichend Kraft erzeugen, um die hohe Reibungskraft zwischen der hochviskosen Paste und der Schablone zu überwinden. Sobald die Pastenbewegung eingeleitet wird, bewegt sich die Paste in einer kontrollierten Rolle über die Breite des bedruckbaren Bereichs und füllt dabei alle Schablonenöffnungen, während sie gleichzeitig von der Oberseite der Schablonenoberfläche durch Rakelmesser abgestreift wird. Der Standardbetriebsdruckbereich der Rakel liegt zwischen 0,13 kg und 0,27 kg pro linearem Zentimeter der bedruckbaren Fläche. Die sich bewegende Rakel muss eine Trägheit erzeugen, unter deren Einfluss die Paste in die Leiterplattenlöcher fließt. Abrupte, aber kontrollierte Bewegungen von Rakeln induzieren Trägheit, weshalb die Geschwindigkeit ein weiterer Parameter ist, der kontinuierlich überwacht werden muss. Da der Druck und die Geschwindigkeit der Rakel direkt proportional sind, muss die Geschwindigkeit kontinuierlich unter dem oberen Grenzwert liegen, normalerweise 75 mm pro Sekunde. Die höheren Drehzahlen bewirken eine höhere Reibungskraft zwischen den Messern und der Schablone, was mit der Zeit zu einem mechanischen Versagen der Messer führt.

Der dritte wesentliche Parameter beim Lotpastendruck ist der Winkel zwischen den Rakeln und der Schablone. Der regulär eingestellte Winkel beträgt aus folgendem Grund 60°. Sie bildet ein optimales Gefälle, so dass die Paste durch die Schwerkraft nach unten zu den Leiterplattenlöchern wandert. Wenn sich der Winkel vergrößert, kann es zu einem Herausschöpfen der Halterpaste aus den Schablonenöffnungen und damit zu einer unzureichenden Menge an Lotpaste kommen. Andererseits hinterlassen die Klingen bei abnehmendem Winkel einen Lotpastenrückstand auf der Schablone, nachdem die Rakel einen Druck beendet hat.

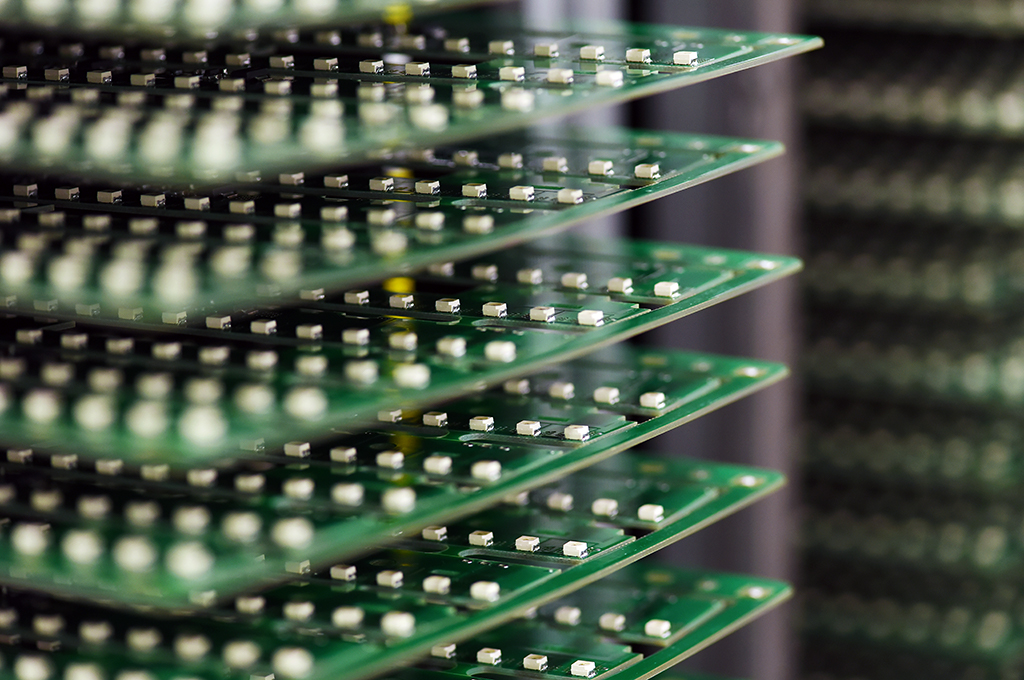

Ein regulärer Druckvorgang dauert zwischen 15 und 45 Sekunden pro gedruckter Leiterplatte. Das Bedrucken ist der längste Fertigungsschritt bei der Leiterplattenbestückung, gefolgt vom Trennvorgang, bei dem die Schablone von der Leiterplatte getrennt wird. Die Postprint-Inspektion ist unerlässlich für die Qualitätssicherung der aufgebrachten Lotpastenschichten und deren Eignung für den folgenden Schritt - die Oberflächenmontage von elektrischen Bauteilen. Die Qualitätssicherung wird in der Regel mit einzigartigen 2D-Vision-Systemen am Drucker oder separaten 3D-Systemen durchgeführt.

Schablonentrennung und Reinigung

Die Leiterplatte wird am Ende des Druckvorgangs von der Schablone getrennt. Beim Trennen muss die Lotpaste in den Leiterplattenlöchern verbleiben. Die Geschwindigkeit der Schablonenentfernung ist entscheidend, um sicherzustellen, dass die Schablone keine Paste aus den Öffnungen zieht. Die reguläre lineare Geschwindigkeit der Schablonenbewegung beträgt etwa 3 mm pro Sekunde. Die Lotpaste kann sich bei höheren Geschwindigkeiten nicht vollständig aus den Öffnungen lösen, was zu unerwünscht hohen Rändern um die Ablagerungen führt.

Nach einigen Druckvorgängen sorgt die Schablonenreinigung dafür, dass sich keine Pastenpartikel zwischen Schablone und Leiterplatte ansammeln. Der Reinigungsvorgang besteht aus zwei Schritten: Zunächst wird die Schablone mit Reinigungschemikalien wie Isopropylalkohol gesäubert. In diesem Schritt wird der Bereich unterhalb der Schablone gereinigt. Dann erfolgt eine zusätzliche Vakuumreinigung, bei der die Öffnungen gereinigt werden, um den Pastenfluss zu den Leiterplattenlöchern nicht zu blockieren.

Qualitätssicherung des Schablonen- und Rakelzustands nach einer Drucksitzung

Vor der Qualitätssicherung mechanischer Teile entfernt das automatisierte Reinigungssystem die Lötpastenreste vollständig, so dass der Bediener einen freien Blick auf die gesamte Materialoberfläche hat. Danach führt der Bediener eine visuelle Inspektion der Schablonen und Rakel durch, um zu prüfen, ob ein mechanischer Defekt sowohl an den Messern als auch an den Schablonen aufgetreten ist. Wenn der Bediener Schäden an Rakeln oder Schablonen feststellt, muss er ein defektes Teil austauschen, um einen zuverlässigen und effizienten Druckprozess zu gewährleisten.