Leiterplattenherstellung | Leiterplattenmontage

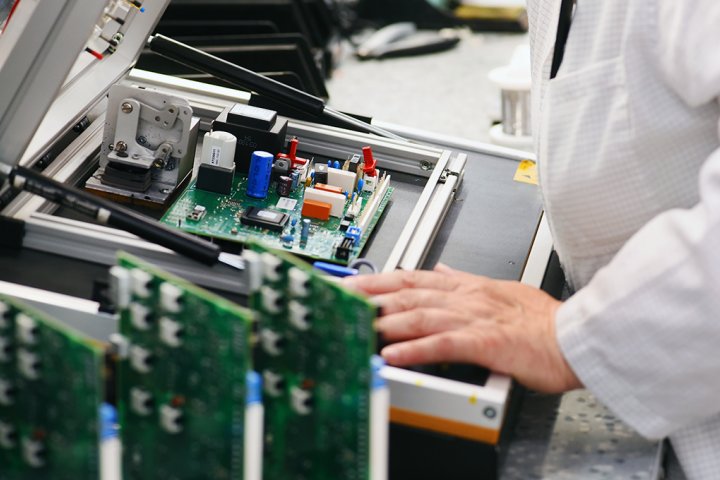

Bei Semecs sind wir voll auf die Serienproduktion ausgerichtet. Wir produzieren normalerweise Bestellungen in Mengen von 5.000 bis über 500.000 Stück. Unsere größte Stärke bei der Montage im industriellen Maßstab ist unsere Flexibilität.

Mit unseren flexiblen Linien und Prozessen können wir uns sofort auf die unvermeidlichen Veränderungen im Markt einstellen.

Egal, ob dies zu Beginn des Prozesses oder dem Ende des Produktlebenszyklus geschieht: Sie können sich auf uns verlassen. Das nennen wir außergewöhnliche Leiterplattenbestückung. Da bestimmte Bereiche der Leiterplattenmontage höchste Präzision erfordern, investieren wir erheblich in die Robotisierung.

Leiterplatte hersteller Kompetenzen

- Elektronische baugruppe

- Nutzen

- Durchsteckmontage (THT)

- Traceability

- Röntgenanalyse & -untersuchung

- In-Circuit- & Funktionstests

- Schutzlackierung

- Box-building

Herstellung von Leiterplatten

Das Team von Semecs bietet die Herstellung von Leiterplatten in Mengen zwischen 5.000 und 500.000 Stück an. Auch wenn die Herstellung von Leiterplatten nicht das Leiterplattendesign umfasst, bietet unser Team flexible Designlösungen, um die Qualität des Endprodukts zu verbessern und die Herstellungszeit zu optimieren. Die Herstellung von Leiterplatten ist das Verfahren zur Umwandlung von Ausgangsmaterialien aus einem Leiterplattenentwurf in eine physische Struktur auf der Grundlage der Spezifikationen des Entwurfspakets. Bevor der Hersteller die Rohplatine bauen kann, muss eine Checkliste mit Designdetails abgearbeitet werden. Sobald die Design-Spezifikationen zwischen dem Kunden und dem Hersteller vereinbart sind, kann die Herstellung der Leiterplatte erfolgen. Die Herstellung der Leiterplatte ist der erste Teil des Herstellungsprozesses der Leiterplatte. Alle Schichten der Platte werden vorbereitet und miteinander verbunden. Die innere Schichtstruktur und die elektrischen Schaltkreise werden unter UV-Licht geformt, wobei überschüssiges Kupfer weggeätzt wird. Anschließend werden Löcher in die Platine gebohrt, und die Platine wird mit einer dünnen Schicht überzogen, die sie vor Korrosion schützt. Danach ist die Leiterplatte bereit für den zweiten Teil der Leiterplattenherstellung, die Leiterplattenbestückung, bei der alle Komponenten montiert werden und die Leiterplatte bereit für die Anwendung ist.

Produktion von Leiterplatten

Bei Semecs besteht die erste Phase der Produktion von Leiterplatten in der Überprüfung des von unseren Kunden gelieferten Designs. Unser Ingenieurteam prüft das Design intern und kontrolliert, ob es genügend Informationen enthält, um mit der Herstellung der Leiterplatte zu beginnen. Wenn dies nicht der Fall ist, schlägt unser Team entweder mögliche Ergänzungen vor oder verlangt vom Kunden eine fehlende Spezifikation entsprechend seinen spezifischen Bedürfnissen. Dann bereitet unser Team alle erforderlichen Produktionswerkzeuge vor und beginnt mit der Bestellung der benötigten elektrischen Elemente und Ausgangsmaterialien bei unseren etablierten Lieferanten.

Die Herstellung von Leiterplatten beginnt mit der Vorbereitung der Rohstoffe wie dem ausgewählten Trägermaterial und den Kupferblechen. Anschließend müssen sie entsprechend geformt werden, um die Abfallerzeugung während des Produktionsprozesses zu minimieren. Sobald die Materialien vorbereitet sind, erstellen die Spezialdrucker eine Fotofolie auf der Oberfläche des Materials. Die Folie ist eine reale Darstellung der Leiterplatte. Daher muss der Auftrag auf die Oberfläche der Schicht sehr präzise erfolgen. Die Beständigkeit der Fotofolie gegen UV-Strahlen ist ein wesentliches Merkmal, das es ermöglicht, die überschüssigen Teile zu entfernen und die inneren Schichten so zu gestalten, wie sie digital entworfen wurden. Das Ziel einer effizienten Produktion von Leiterplatten ist ein hoher Produktdurchsatz, damit unsere Kunden ihre Produkte zeitnah erhalten. Wir bei Semecs können dank des Einsatzes modernster Fertigungstechnologie für Leiterplatten hohe Stückzahlen in kurzer Zeit liefern.

Leiterplattentechnologie

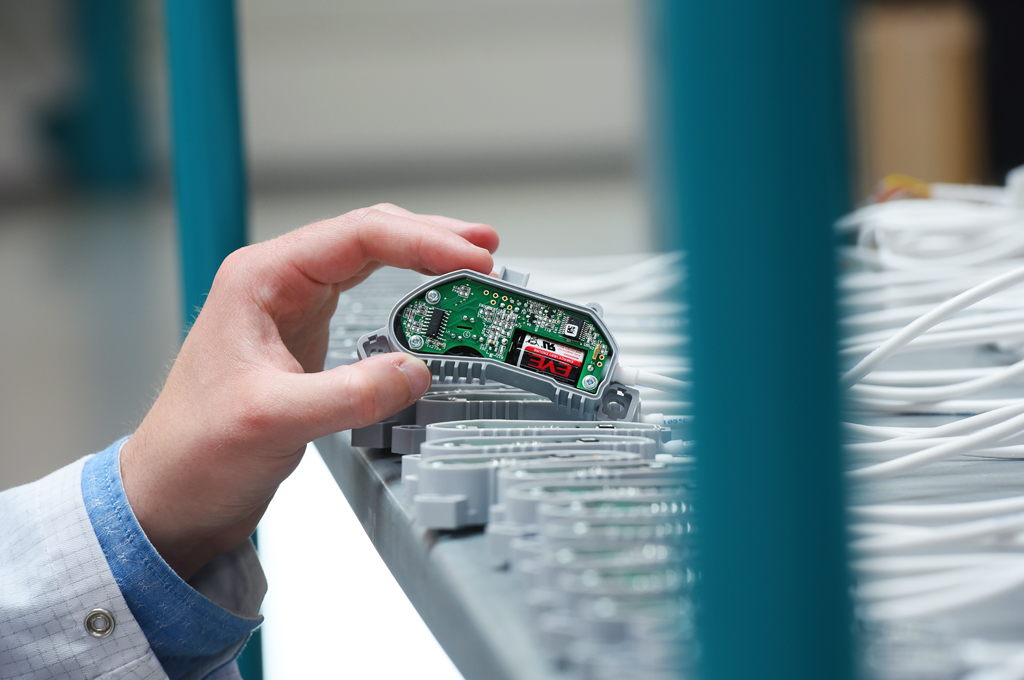

Viele Hersteller spezialisieren sich auf nur eine Leiterplattentechnologie, aber das ist bei Semecs nicht der Fall. In unseren Einrichtungen haben wir sowohl in der Oberflächenmontage als auch in der Durchstecktechnik Erfahrung gesammelt. Auch wenn sie mehr Zeit und mehr manuelle Arbeit erfordert, ist die Durchstecktechnik für einige Anwendungen immer noch notwendig. Diese Technologie ist die erste Wahl für den Kunden, wenn die Leiterplatte in einer rauen Umgebung platziert und mechanischen Belastungen ausgesetzt ist. Unser speziell geschultes Personal arbeitet daher mit dieser Technologie, die auch Maschinen und spezielle Prozessgestaltung umfasst.

Auf der anderen Seite bieten wir Leiterplattenbestückung mit modernster Oberflächenmontagetechnik an. Wir bieten einen vollautomatischen Produktionsprozess mit dieser Art von Leiterplattentechnologie. Unsere Maschinen lassen sich leicht mit Daten aus der Gerber-Datei integrieren, die die Eingabeparameter darstellen. Die Bestückungsmaschine wird für die Platzierung der Bauteile verwendet, während unsere Mitarbeiter die Maschine mit allen benötigten SMD-Bauteilen für die jeweilige Leiterplattenfertigung versorgen. Die Leiterplattentechnologie besteht aus drei Schritten: Lotpastendruck, Bestückung und Reflow-Löten. Am Ende führen unsere Techniker eine Sichtprüfung durch, und wenn keine Mängel festgestellt werden, sind die Platten bereit für die Funktionsprüfung. Sobald die Tests bestanden sind, ist die Leiterplatte versandfertig.

Aufbau und Zweck der Leiterplatte

Eine Leiterplatte ist das Kernstück eines elektronischen Systems. Sie ermöglicht die Strom-, Signal- und Datenübertragung von Quellen zu Zielen. Die Leiterplatte hat zwei Hauptfunktionen: Sie ermöglicht auf der einen Seite die stabile Befestigung von elektronischen Bauteilen und auf der anderen Seite die elektrische Verbindung zwischen den Komponenten. Der Stromfluss zwischen den elektronischen Bauteilen innerhalb der Leiterplatte wird durch Leiterbahnen, Tracks oder Signalbahnen ermöglicht. Diese werden aus Kupferblechen geätzt, die auf ein nicht leitendes Substrat aufgebracht werden. Die Leiterplatte muss während ihrer Lebensdauer eine hohe Leistung beibehalten, um Übertragungsverzögerungen oder eine ungenaue Datenübertragung zu vermeiden.

Substratmaterialien für Leiterplatten (PCB)

Einige der in der Leiterplattenherstellung weit verbreiteten Substratmaterialien sind Epoxid, Polyamide, Polyethylenterephthalat und Polyethylennaphthalate aufgrund ihrer physikalischen und chemischen Eigenschaften. Nach wie vor ist das am häufigsten verwendete Substrat in der Leiterplattenherstellung ein glasfaserverstärktes (Fiberglas) Epoxidharz mit einer ein- oder beidseitig aufgeklebten Kupferfolie. Aufgrund seiner festen Struktur und Haltbarkeit bietet Fiberglas eine außergewöhnliche mechanische Festigkeit. Die Glasfaserschicht ist mit einem Epoxidharz überzogen, das ein hervorragender elektrischer Isolator und ein schwer entflammbares Material ist. Dies ist unerlässlich, da die Temperatur einiger elektrischer Komponenten häufig ansteigt.

Seiten der Leiterplatte

Die Leiterplatte hat von ihrer Funktion her zwei Seiten, wobei die Oberseite im Falle einer Steckplatine zur Bauteilaufnahme dient, während die Unterseite weithin als Lötseite bekannt ist, da sie bei der Bestückung mit der Lötwelle in Berührung kommt. Die Leiterplatte wird oft aus mehreren dünnen Lagen zusammengesetzt, deren Gesamtdicke innerhalb eines bestimmten, vom Kunden vorgegebenen Größenbereichs liegen muss. Da der Ausführungsstandard und die Randbedingungen von Jahr zu Jahr strenger werden, müssen Leiterplattenhersteller immer den neuesten Technologietrends in verschiedenen Bereichen folgen, insbesondere in der Medizinbranche, Automobilbranche und der Industrie.

Was ist Leiterplattenherstellung und wie wird sie durchgeführt?

Digitale und aktuelle Ausführung der Leiterplatten

Jede kundenspezifische Ausführung von Leiterplatten ist ein Ergebnis der besonderen Bedürfnisse von Kunden aus der Elektronikindustrie. Die Konstrukteure fahren mit den Ausführungen der Leiterplatte nach ihren Anforderungen mit Hilfe spezieller Software fort. Das Endergebnis ihres Designs ist ein Entwurf einer kundenspezifischen Leiterplatte, die alle notwendigen Spezifikationen enthalten muss, damit die Hersteller mit der Leiterplattenherstellung fortfahren können.

Vor dem Entwurf der Leiterplatte sollten sich die Konstrukteure mit den Herstellern über die kompatible Software beraten, um mögliche Probleme während der Fertigungsphase zu vermeiden. Probleme können durch Diskrepanzen bei der Generierung von Gerber-Dateien entstehen, wenn die Software des Konstrukteurs falsche Sequenzen aufruft. Auch wenn eine bestimmte Software alle technischen Spezifikationen über die Leiterplatte kodiert, wie z. B. Kupferleitschichten, Bohrbilder, Durchbrüche und Bauteilbezeichnungen, kann es sein, dass die in die Herstellersoftware übertragenen Daten nicht mit den Originaldaten übereinstimmen. Daher ist während der Entwicklung der Leiterplatte besondere Aufmerksamkeit erforderlich, um eine mehrfache Wiederholung des Konstruktionsprozesses zu vermeiden.

Sobald der Konstrukteur den Entwurf der Leiterplatte abgeschlossen hat, führt er anhand einer Software eine Prüfung durch. Dabei wird mit Hilfe von Überwachungsalgorithmen sichergestellt, dass keine Kurzschlüsse oder andere Fehler vorhanden sind. Die Konstrukteure liefern außerdem die folgenden Spezifikationen: Leiterbahnbreite, Platinenrandabstand, Leiterbahn- und Lochabstände sowie Lochgröße. Nach erfolgreicher Machbarkeitsprüfung leiten die Entwickler die Leiterplatten-Datei an die Leiterplatten-Fertigungsfirma weiter.

Um sicherzustellen, dass die Ausführung den Anforderungen an die Mindesttoleranzen während des Fertigungsprozesses erfüllt, führen fast alle Fertigungsunternehmen vor der Leiterplattenherstellung eine Design for Manufacture (DFM) Prüfung durch. Um erfolgreich mit der Leiterplattenherstellung fortzufahren, ist das Aushärten und Verformen des Substrats unerlässlich. Zunächst wird das Substrat entsprechend der erforderlichen Größe der Leiterplatte zugeschnitten. Nachdem das Material die endgültige Form erreicht hat, muss es durch den Ofen, wo es 3 bis 4 Stunden lang einer Temperatur von 150 Grad Celsius ausgesetzt ist. Die Substrataushärtung sorgt für die zusätzliche Aushärtung des Materials. Gleichzeitig werden im Ofen hochgiftige flüchtige organische Verbindungen freigesetzt, wodurch sichergestellt wird, dass nach der Herstellung keine giftigen Stoffe aus der Leiterplatte freigesetzt werden.

Wenn ein Substrat fertig ist, kann die Umwandlung der digitalen in eine reale Leiterplatte mit dem Bestückungsdruck der Leiterplatten beginnen. Die Leiterplattenhersteller verwenden zum Bedrucken sogenannte Plotter, die zur Gruppe der Laserdrucker gehören, sich aber in Aufbau und Funktionsweise vom Standard-Laserstrahldrucker unterscheiden. Der Hauptunterschied besteht darin, dass der Plotter eine präzisere Drucktechnologie verwendet, um eine klare und sichtbare Darstellung aller Details in der produzierten Folie zu gewährleisten. Die Folie besteht aus zwei Arten von Schichten, einer inneren und einer äußeren. Die Innenschichten enthalten zwei Tintenfarben, wobei schwarze Tinte Kupferbahnen und elektrische Schaltkreise darstellt, während klare Tinte nicht leitende Bereiche repräsentiert. Im Gegensatz zum Aufbau der inneren Schichten ist der Aufbau der äußeren Schichten entgegengesetzt. Klare Tinte repräsentiert Kupferbahnen, während schwarze Tinte Bereiche darstellt, in denen das Kupfer weggeätzt wird. Jede einzelne Leiterplattenlage und die dazugehörige Lötmaske haben ihre eigene Folie. Nachdem die Folien aller entworfenen Schichten gedruckt sind, werden sie mit höchster Präzision ausgerichtet. Anschließend wird das Registrierungsloch durch alle Folien gestochen. Die Genauigkeit der Lochposition wird durch die Einstellung der Tischposition, auf der die Folie sitzt, erreicht. Die Löcher passen genau auf die Passstifte im Bildgebungsprozess.

Erzeugung von Stromkreisen in den inneren Schichten

Das primäre Ziel der Folienherstellung ist es, eine exakte Abbildung der Kupferbahnen-Stromkreise zu erstellen. Elektrische Schaltkreise innerhalb der inneren Schichten werden durch das Aufdrucken der Kupferbahnen aus der Folie auf Kupferfolien erzeugt. Um die Langlebigkeit der Leiterplatten zu ermöglichen und die Erwartungen unserer Kunden zu erfüllen, verwendet Semecs einen Sterilisationsprozess, um die meisten Zinnteile zu entfernen, die Kurzschlüsse oder Unterbrechungen verursachen könnten. Nach dem Aufbringen der Folie auf eine Kupferfolie erhält die saubere Platte eine hochreaktive lichtempfindliche chemische Schicht, die oft als Fotolack bezeichnet wird. Die lichtempfindliche Chemikalie bildet einen winzigen Film, der bei Einwirkung von UV-Licht einer bestimmten Wellenlänge aushärtet. Der Härtungsprozess stellt sicher, dass das exakte Muster vom Fotofilm auf den Fotolack übertragen wird. Die Folien passen auf Stifte, die anhand der Laminatplatte in Position gehalten werden.

Da nur weiße Teile der bedruckten Folie der inneren Lagen in der Leiterplatte verbleiben sollen, durchdringt das UV-Licht diese Teile und härtet gleichzeitig den Fotolack auf dem darunter liegenden Kupfer. Da die schwarze Farbe der bedruckten Folie das Licht vollständig absorbiert, verhindert sie das Aushärten der Bereiche, die nicht aushärten sollen. Wenn die innere Struktur der Leiterplatte geformt ist, wird sie mit einer alkalischen Lösung gewaschen, die lichtempfindliche chemische Rückstände, die nicht ausgehärtet sind, entfernt. Oft sorgt der zusätzliche Einsatz von entionisierten hochreinen Druckwasser für eine vollständige Entfernung aller unerwünschten Partikel. Nach der Reinigung wird die Platine einem Trocknungsprozess unterzogen, so dass Feuchtigkeit, die Kurzschlüsse verursachen könnte, vollständig entfernt wird. Nach dem Trocknungsprozess ist die innere Schicht der Kupferstruktur fertiggestellt, während der Überschuss an der Oberfläche zum späteren Entfernen übrig bleibt.

Permanente Verbindung von Schichten

Sobald alle Schichten fertiggestellt sind, müssen sie mit Mikropräzision ausgerichtet werden. Die Schichten werden entweder mit einem mechanischen Bohrer oder einem Laser ausgerichtet, wobei der Durchmesser der Laserbohrung regelmäßig unter 0,2 mm liegt, während die mechanische Bohrung einen Durchmesser von 0,3 mm oder weniger hat. Vor dem Stanzen von Löchern legt der Techniker alle Lagen in die Maschine, die sogenannte optische Stanze, die eine exakte Ausrichtung aller Lagen ermöglicht und somit ein genaues Stanzen der Registrierlöcher erlaubt. Die Qualitätssicherung erfolgt durch eine weitere Maschine, die eine optische Kontrolle durchführt. In dieser Phase liefert das Gerät Informationen über das Vorhandensein oder Nichtvorhandensein von Defekten und Dejustierungen. Außerdem vergleicht das Gerät die ursprüngliche Konstruktion von Gerber, die der Hersteller erhalten hat, mit ausgerichteten Schichten. Die Maschine tastet die Schichten mit einem Lasersensor ab und vergleicht das digitale Bild elektronisch mit der ursprünglichen Gerber-Datei.

Durch die durchgestanzten Löcher sind die ausgerichteten Schichten fest verbunden, während die äußeren Schichten mit dem Substrat verbunden werden sollen. Dieser Prozess beinhaltet 2 konsequente Schritte: Schichtaufbau und Verklebung. Im Auflegeteil fixieren Metallklammern alle Schichten auf einem speziellen Presstisch. Dann werden die Schichten auf Stifte montiert, die auf dem Tisch befestigt sind, um die Fehlausrichtung unter Druck während des Schweißvorgangs zu verhindern.

Der Schichtaufbau erfolgt in der folgenden Reihenfolge:

- Zuerst kommt die Substratschicht über das Epoxidharz, allgemein als Prepreg bezeichnet.

- Als nächstes wird das Kupferblech auf die Substratschicht gelegt.

- Anschließend werden weitere Platten aus Prepreg auf die Kupferschicht gelegt.

- Zum Schluss wird auf alle zusammengesetzten Schichten eine weitere Kupferschicht gelegt, die im folgenden Prozess als Pressplatte dient.

Ist der Auflegevorgang beendet, übernimmt der Techniker den Lagenstapel zu einer Laminierpresse. Diese Presse wendet mit Hilfe von zwei beheizten Platten sowohl Druck als auch Wärme an. Durch die entstehende Wärme schmilzt das Epoxidharz, welches daraufhin feste chemische Verbindungen mit der angrenzenden Schicht eingeht. Nach dem Pressvorgang entfernt der Techniker die obere Pressplatte sowie die zuvor angebrachten Stifte.